在汽车工业迈向智能化、个性化与高端化的时代浪潮中,领克汽车张家口工厂如同一颗璀璨的新星,不仅以其卓越的整车制造能力引领潮流,更以其在汽车零配件领域的创新实践,重新定义了现代化汽车制造的标杆。这座工厂不仅是领克汽车全球生产网络中的重要一环,更是“潮流制造”理念在中国汽车工业土壤中结出的硕果,深刻影响着整个汽车产业链,尤其是零配件环节的发展方向。

一、 智能制造:零配件品质的坚实根基

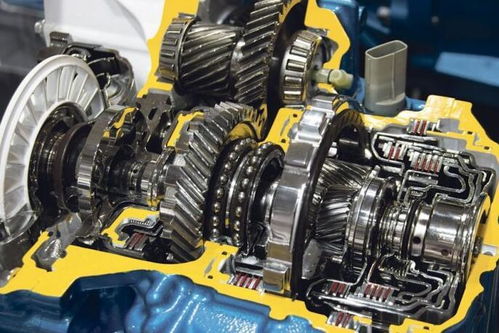

领克张家口工厂深度融合工业4.0理念,构建了一个高度自动化、数字化和智能化的生产体系。在零配件供应与管理环节,这一点体现得淋漓尽致。工厂通过物联网(IoT)技术,实现了对零部件从供应商到生产线全流程的精准追溯与实时监控。高精度的机器人被广泛应用于焊接、涂胶、装配等关键工序,确保每一个零配件的装配都达到毫米级的精准度。例如,在车身车间,数百台机器人协同作业,实现了超高强度钢车身结构件的精准焊接,这不仅提升了整车的安全性与刚性,也对零配件本身的精度和质量提出了严苛要求,从而反向推动了上游供应商的技术升级与质量管控。

二、 柔性生产:驱动零配件供应链的敏捷响应

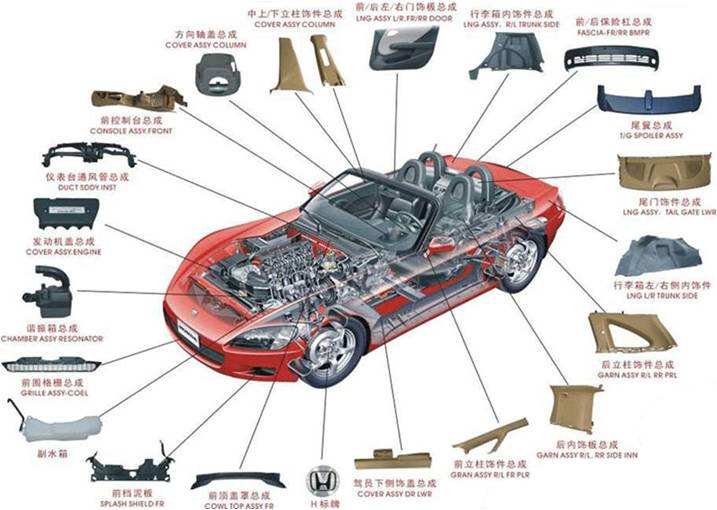

面对日益多元化的市场需求,领克张家口工厂采用了高度柔性的生产模式。同一条生产线可以灵活地共线生产多款不同型号、配置的领克车型(如领克02、领克03等)。这种“定制化”生产的背后,是对零配件供应链体系极限的挑战与重塑。工厂需要与数百家零配件供应商建立深度协同,实现小批量、多品种零配件的准时化(JIT)供应与排序上线。这要求零配件供应商必须具备快速响应、柔性制造和高质量保障的能力。因此,领克工厂实际上扮演了“链主”角色,带动了整个区域乃至全国零配件供应链向精益化、敏捷化方向转型升级,形成了以客户需求为导向的“潮流制造”生态圈。

三、 绿色制造:引领零配件的可持续发展潮流

“潮流制造”不仅关乎技术与效率,更关乎责任与未来。领克张家口工厂是一座名副其实的绿色工厂,在环保方面投入巨大,并荣获“国家级绿色工厂”称号。这一理念贯穿于零配件的选择与使用全过程。工厂积极推行绿色采购政策,优先选用可回收、低VOCs(挥发性有机物)排放的环保材料制成的零配件。在涂装车间,采用先进的水性漆工艺和废气处理系统,极大降低了生产过程中的污染。工厂致力于生产过程中的资源循环利用,这促使零配件供应商也必须同步提升其产品的环保属性和可回收性,共同推动汽车产业链的绿色可持续发展,这本身就是一种面向未来的“潮流”。

四、 品质至上:构筑零配件的“极致”标准

领克品牌自诞生起便对标全球豪华品牌,张家口工厂承袭了这一基因,将“品质”视为生命线。工厂建立了覆盖全流程的严苛质量检测体系,包括对进厂零配件的百分之百检测和在线实时监控。例如,运用机器视觉、激光测量等高科技手段,对关键零配件的尺寸、外观、性能进行毫厘不差的检验。这种对零配件“零缺陷”的极致追求,不仅确保了最终整车的卓越品质,也无形中为汽车零配件行业树立了更高的质量门槛和标准,激励供应商不断进行技术革新与工艺改进。

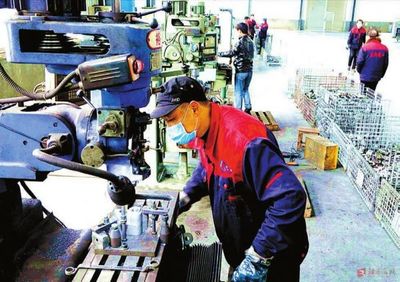

五、 人才与创新:零配件技术升级的源动力

“潮流制造”的核心驱动力在于人。领克张家口工厂高度重视人才培养与技术创新的氛围营造。工厂内设有完善的培训体系和技术中心,鼓励工程师与技术人员深入零配件研发的前沿,与供应商开展联合研发与技术攻关。这种深度协同的创新模式,使得许多新材料、新工艺、新技术(如轻量化材料、智能传感部件等)能够更快地应用于量产车型的零配件中,从而持续为领克产品注入领先的科技魅力,也带动了配套零配件产业向高技术附加值领域攀升。

领克汽车张家口工厂,以其“潮流制造”的实践,远不止于打造出一台台备受年轻人青睐的时尚座驾。它更像一个强大的引擎,通过智能制造、柔性生产、绿色理念、极致标准和创新生态,全面而深刻地赋能并重塑着汽车零配件产业。它向业界展示,现代化的汽车制造工厂,不仅是产品的诞生地,更是产业链升级的策源地和行业潮流的定义者。领克张家口工厂的成功,为中国汽车工业从“制造”迈向“智造”与“创造”,提供了极具参考价值的“新标杆”。