在当今汽车制造业追求智能化、柔性化与高效率的浪潮中,自动化上下料技术已成为提升生产线竞争力的关键环节。尤其是对于汽车零配件中的核心部件——曲轴,其复杂的几何形状、严格的加工精度要求以及繁重的搬运任务,对传统自动化方案提出了巨大挑战。辰视科技推出的工业级3D视觉引导机器人系统,正以其高精度、高柔性与强稳定性的特点,为曲轴的自动化上下料带来革命性解决方案。

精准识别与定位:破解复杂工况的核心

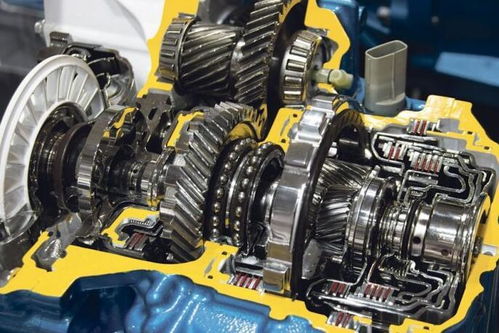

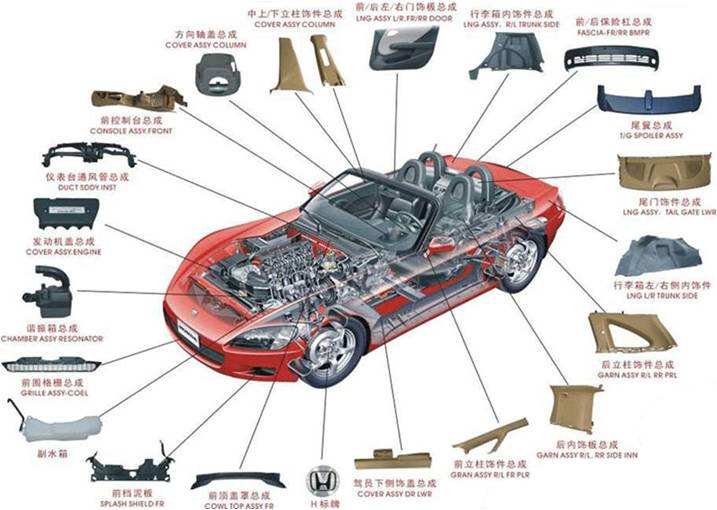

曲轴作为发动机的“脊柱”,其结构通常包含多个主轴颈、连杆轴颈以及平衡块,形态复杂且表面特征多样。在毛坯来料或半成品加工过程中,可能存在位置、姿态的随机摆放,甚至存在部分遮挡。传统的固定夹具或二维视觉系统难以应对这种多变性和深度信息需求。

辰视的工业级3D视觉系统,通过高分辨率三维扫描,能够瞬间获取曲轴的点云数据,精确重建其三维空间姿态。系统内置的强大算法能够快速匹配曲轴的三维模型,即使在光照变化、背景干扰或轻微油污的工况下,也能实现亚毫米级的定位精度。这确保了机器人能够准确无误地“看清”并“理解”每一根曲轴的实际状态,为后续的可靠抓取奠定基础。

智能引导与柔性抓取:实现无人化高效作业

基于精准的3D定位信息,系统实时计算出最佳的抓取点与抓取姿态,并引导六轴或协作机器人执行动作。机器人末端配备的自适应夹具或专用抓手,能够安全、稳定地夹持曲轴的不同部位(如主轴颈),避免对精密加工表面造成划伤或变形。

这套解决方案展现出卓越的柔性:

- 多品种兼容:通过快速切换视觉识别程序和抓手,同一系统可以轻松应对不同型号、尺寸的曲轴,适应小批量、多品种的柔性生产需求。

- 流程无缝衔接:系统可完美集成到数控机床、热处理线、检测站或装配线的前后道工序中。机器人根据指令,将毛坯曲轴精准上料到加工中心,或将已加工完成的曲轴取下,放置到输送线或料架上,实现24小时不间断的自动化流水作业。

- 路径动态避障:结合环境感知,机器人能够规划最优运动路径,避免与机床、护栏或其他工件发生碰撞,保障人机协作安全与设备安全。

赋能汽车零配件智造:提升质量、效率与安全性

对于汽车零配件制造商而言,引入辰视3D视觉引导的自动化上下料系统,能带来多重显著价值:

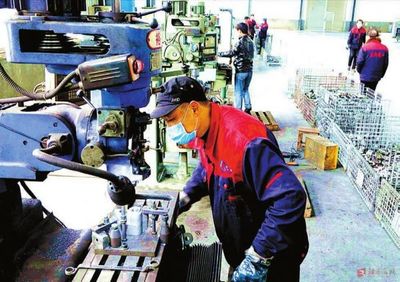

- 提升生产效率与稳定性:替代人工重复性、高强度搬运,作业节拍稳定,大幅缩短机床待料时间,提升设备综合利用率(OEE),实现产能的飞跃。

- 保障产品一致性与质量:精准的机器人操作避免了人工搬运可能带来的磕碰、划伤或污染,确保曲轴加工质量的一致性,降低不良品率。

- 降低综合成本:减少对熟练搬运工的依赖,降低长期人力成本与管理成本。减少因人为失误导致的生产中断或工件损坏损失。

- 改善工作环境与安全:将工人从枯燥、繁重且有潜在危险的体力劳动中解放出来,转向设备监控、维护等更高价值岗位,实现人机协同的智慧生产模式。

****

辰视工业级3D视觉引导机器人系统,凭借其深度感知与智能决策能力,成功解决了汽车曲轴这类复杂零部件自动化搬运的痛点。它不仅是一套自动化设备,更是推动汽车零配件生产线向智能化、数字化转型升级的关键使能技术。随着工业4.0的深入发展,此类融合了先进视觉与机器人技术的解决方案,必将成为提升中国汽车零部件制造业核心竞争力的重要引擎。